加载中...

加载中...

2021.03.05

2021.03.05

在生产过程中,产品表面易产生划痕、划痕、辊印、凹坑、粗糙、起皱等外观缺陷,目前靠人工检测已不能满足工艺及精度要求。利用工业视觉检测技术原理进行工业缺陷检测。

一般机器视觉系统:相机、镜头、光源、运动系统。

视觉工业检测一般分为工件尺寸测量与定位、表面缺陷检测、各种Logo标记的检测与识别。

尺寸测量主要是检测物体的长、宽、高,比较常见主要是物体的二维尺寸(宽和高)检测。

表面缺陷检测的主要是对物体表面部分的物理或化学性质不匀称的区域,比较常见的有金属或塑料制品表面的划痕(例如:手机外壳/屏幕表面的划痕)、斑点和孔洞(例如:PCB板表面的漏焊或多重焊)、纸张表面的色差、污渍、破损、压痕、凸起、非金属产品表面的杂质、破损、污渍、光滑等等。

Logo标识的检测与识别,主要是Logo标识印刷是否正确、是否完整。

视觉检测系统的基本组成部分主要包括图像采集、图像处理与分析、数据管理和人机交互(其中部分分为摄像头、光源、镜头、图像采集卡和视觉处理系统五个部分)。在图像获取模块中,硬件部分主要包括光源,相机,镜头,图像采集卡等。图像的处理分析,软件算法部分主要包括图像的预处理与检测处理,预处理对图像数据进行加工,使我们需要的图像特征更加明显;检测处理是根据图像特征对损伤、尺寸进行检测。数据管理和人机交互,检测对象是否合格,根据实际需要去哪里。

一、硬件选型

1、光源的选择

光源是基础,打光是艺术。一个好的打光效果,基本决定了视觉检测成功的一大半。

合理选择光源,直接影响输入图像数据的质量和应用效果。针对每个不同的应用案例与环境,需要选择相应的光源与合理的照明方式,以求达到最好的应用效果。

(1)光源可分为可见光和不可见光。

常用的几种可见光源有LED灯、萤光灯、卤素灯(光纤光源)、特殊光源。

LED灯:

萤光灯:

光纤卤素灯:

(2)按照射方式不同可分为背向照明、前向照明、结构光和频闪光照明等。

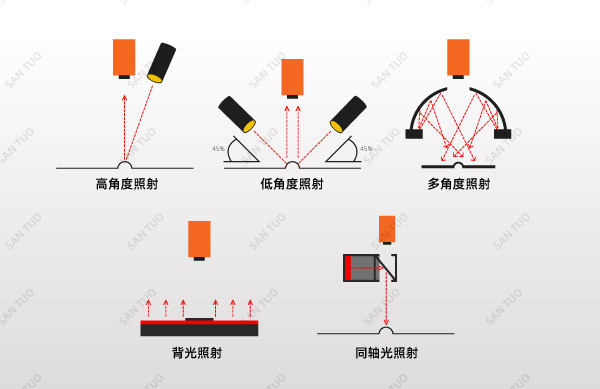

背光是将被测物体放置在光源和摄像机之间。其优点是可以获得高对比度的图像,图像效果是被测物体的黑白轮廓,常用于尺寸测量;

前向光是光源和摄像机位于被测物的同侧,这种方法安装方便,主要用于探测物体表面的细节、缺陷和划痕等。

结构性照明就是在被测物体上投射光栅或线束等光源,根据它们产生的畸变来解调被测物体的三维信息。

频闪照明是将高频光脉冲照射到物体上,相机拍摄需要与光源同步进行。

(3)按照照明方式可分为穹形光源、环形光源、平行光源、同轴光源、点光源、低角度光源、线光源、光栅等。

选取光源角度:根据所期望的影像效果,选取不同角度的光源。

穹形光源,主要用于球型或曲面物体的缺陷检测、不平坦的光滑表面字符的检测、金属或镜面的表面检测。如玻璃瓶、滚珠、小工件表面、塑料或铝制容器等。

环形光照射,多用于集成电路料带与管脚字符、金属工件刻印字符、光滑表面划痕、瓶口尺寸或裂痕、平面工件表面质量检测。

条形光源(可控照明,红、蓝、绿单色光源)又称条形灯,是从侧面照明的一种照明光源。常用的角度是45度,还有一个更小的角度。侧灯可以避免正面照明造成的强烈反射,同时突出边缘。在尺寸测量、外观检测等方面都是应用十分广泛的照明方式。常用于:LCD缺陷检测、包装文字检测、包装膜破损检测、纸张质量检测、常规印刷质量检测、制造裂纹检测、电子元器件形状识别和尺寸测量、各种线阵检测等。

采用同轴光照射,图像效果为明亮背景上的黑色特征,可用于检测反射严重的平面物体,强化不同角度的表面特征,增强表面纹理(划痕、凹陷、印痕),减少阴影。例如对金属、玻璃等光洁表面的划痕和瑕疵的检测,对芯片和硅片的损坏的检测,对金属零件的冲孔检测,对线路板的焊点和符号的检测,对集成电路的管脚的检测。

高角度照射,整个图像明亮,适合表面不反光的物体;

低角照射,图像背景为黑色,特征为白色,能突出物体轮廓和表面凹凸变化;

多角度照明,整体图像效果柔和,适合曲面物体检测;

a>考虑光源颜色和背景颜色:

使用与被测物体同色的光会使图像变亮(例如红光使红色物体变亮);使用与被测物体颜色系统相反的光会使图像变暗(例如,红光会使蓝色物体变暗,蓝光会照亮黄色物体使其呈现黑色)。

波长越长,穿透能力越强;波长越短,扩散能力越强。红外线穿透性强,适用于检测透光率差的物体,如棕色口服液中的杂质。紫外线对表面细微特征比较敏感,适合检测对比度不够明显的地方,比如食用油瓶子上的文字检测。

b>选择光源的形状和尺寸:

主要分为圆形、方形和条形。一般选用与被测物体形状相同的光源,光源形状以测试效果为准。光源的大小选择要保证整个视野内的光线对称,最好比视野稍大一些。

b>选择是否用漫射光源:

如果被测物体表面反射,最好选择漫反射光源。多角度漫射照明使被测物体表面整体亮度均匀,图像背景柔和,检测特征不受背景干扰。

Recommended news