加载中...

加载中...

2020.08.12

2020.08.12

在机器视觉中,表面缺陷检测一直是整个行业的技术难题。有时候我们为了检测光面材料上的污垢或者划痕等,一般回采用同轴光,高角度,低角度和背光等这几种手段。

这种方法通常对硬划痕有明显的效果,但是某些工件对表面的要求较高,而对一些软划痕的效果通常不是很明显。 根据我们的日常工作经验,机器视觉中的大多数渲染都是通过低角度或高角度呈现的。 对于划痕,我们提出了两种基于低角度和高角度的解决方案。

行业应用:

玻璃,金属,液晶面板,手机屏幕,塑料等的表面检查

低角度法:

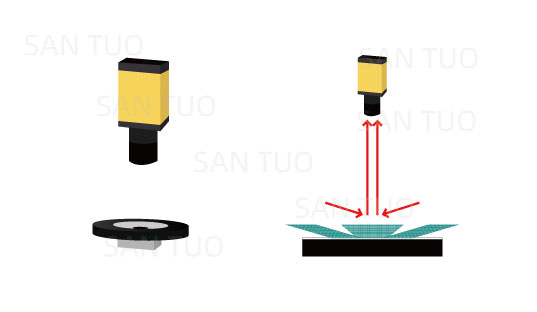

机器视觉行业通常使用低角度方法进行划痕检测,如下图所示:

在检测到缺陷之前,我们首先需要了解缺陷是如何形成的,以及对我们的工作有哪些提示和帮助。 刮擦的形成基本上是由于两个物体彼此直接接触,并且由于外力引起的相对位移会导致刮擦。 以上信息表明划痕是有方向性的。

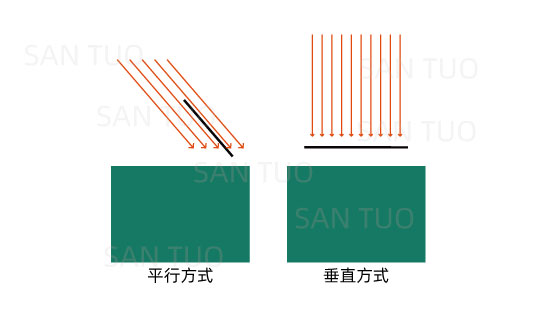

考虑低角度照明效果时,如果我们使用与划痕平行的一组光线来照亮它(如左下图所示),则划痕会被光线模糊,并且这种影响在划痕中并不明显。 图片; 如果使用一组垂直于划痕的光束,则该划痕将通过,该划痕将被该光突出显示,并且效果在图像中非常明显(如下图所示)。

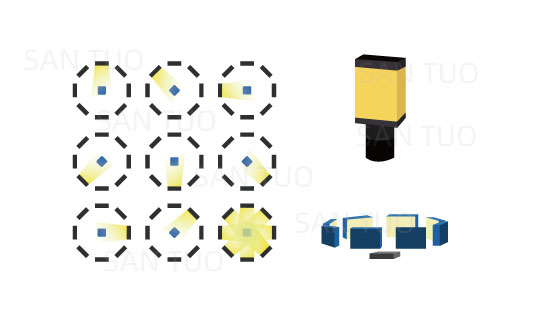

通过以上分析,我们使用八个条形光源对工件进行分时,并设计以下照明方案(如下所示):

环形光源分为八个控制通道,分时曝光和八个连续采集。 最后,使用软件算法叠加所有缺陷,最后以高标准测试工件表面的划痕。

高角度法:

根据经验,在同轴光的柔和划痕作用下,光源的工作距离越高,效果越明显。 但是,在相同的光源下,光源的工作距离较大,并且光源的发光面越小,光源的亮度就会相应地降低,效果和实际情况就不可能同时兼顾。

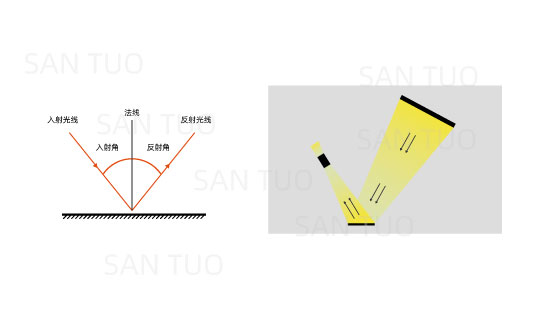

在许多情况下,我们的生产线员工在目视检查产品表面信息时会使用荧光灯。 仔细观察的人会发现,肉眼检测方法通常是将荧光灯投射到产品中,然后摆动产品以使荧光灯的阴影在产品内部移动。 这样,光斑照亮了产品的一部分,从而将信息反射到产品的表面上,从而人眼可以清楚地确定产品是否有缺陷,并且还可以容易地看到微弱的缺陷。

根据上面的描述,对于镜面反射工件,根据光反射的规律(如左下图所示),在右下图中使用照明方法形成镜面反射效果可以很好地解决这个问题。

Recommended news